Продукция

-

Оборудование для высокочастотного индукционного нагрева

-

Линия по производству труб API

-

Машина для пополнения запасов цинка

-

Оборудование для производства труб из нержавеющей стали

-

Пресс-подборщик

-

Машина для стыковой сварки ножницами

-

Кромкофрезерный станок

-

Гидравлический пресс

-

Профилегибочная машина

-

Цинковая проволока

-

Рихтовальная машина

-

Летающая пила

-

Зубошлифовальный станок

-

Инструмент

-

Кран

-

Плесень

Оборудование для обнаружения дефектов стальных труб

Оборудование для дефектоскопии стальных труб используется для обнаружения внутренних и поверхностных дефектов стальных труб с целью обеспечения качества стальных труб. Оно широко используется в производстве стальных труб, нефтехимической, электроэнергетической и других отраслях промышленности.

Описание

маркер

Подробности о продукте

Оборудование для дефектоскопии стальных труб

«микроскоп» качества стальных труб

Оборудование для дефектоскопии стальных труб используется для обнаружения внутренних и поверхностных дефектов стальных труб с целью обеспечения качества стальных труб. Оно широко используется в производстве стальных труб, нефтехимической, электроэнергетической и других отраслях промышленности. Ниже приводится введение с точки зрения принципа, структуры, производительности и применения.

Как это работает

1. Ультразвуковая дефектоскопия: Ультразвуковые волны используются для распространения в стальных трубах. Когда они сталкиваются с дефектами, они отражаются, преломляются и рассеиваются, что приводит к изменению полученного сигнала. Определите местоположение, размер и характер дефекта, проанализировав сигнал. Например, трещины внутри стальной трубы могут изменить амплитуду отраженного ультразвукового сигнала.

2. Вихретоковый контроль: переменный ток пропускается через детекторную катушку для создания переменного магнитного поля, а стальная труба помещается в магнитное поле для создания индуцированного тока (вихревого тока). Дефекты будут мешать распределению вихревых токов и приводить к изменению импеданса катушки обнаружения. Дефекты обнаруживаются путем обнаружения этого изменения. Часто используется для обнаружения поверхностных и околоповерхностных дефектов в стальных трубах.

3. Магнитопорошковый контроль: применим к ферромагнитным стальным трубам. Стальная труба сначала намагничивается для создания магнитного поля утечки в дефекте. Магнитный порошок посыпается на него и адсорбируется, образуя магнитные метки, которые показывают местоположение и форму дефекта. Он в основном используется для обнаружения поверхностных и околоповерхностных дефектов стальной трубы.

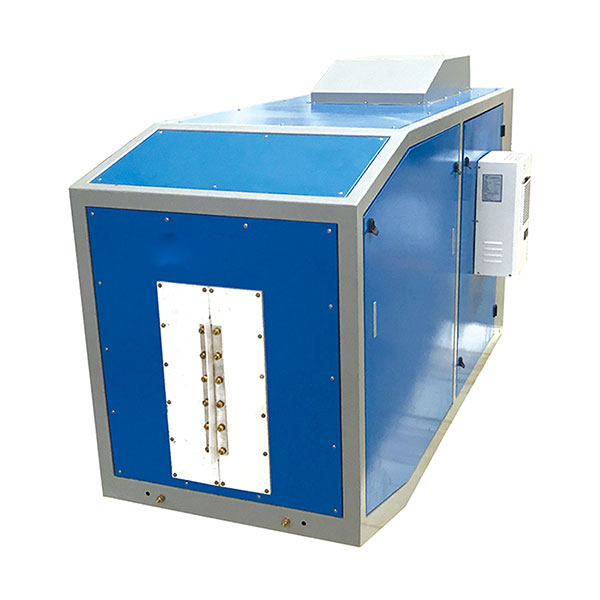

Структурный состав

1. Блок обнаружения: включает в себя ультразвуковой датчик, вихретоковую катушку или устройство намагничивания, а также устройство распыления магнитного порошка и т. д., что является ключом к получению сигналов о дефектах. Например, преобразователь ультразвуковой дефектоскопии следует выбирать с различной частотой и размером в зависимости от диаметра и толщины стенки стальной трубы.

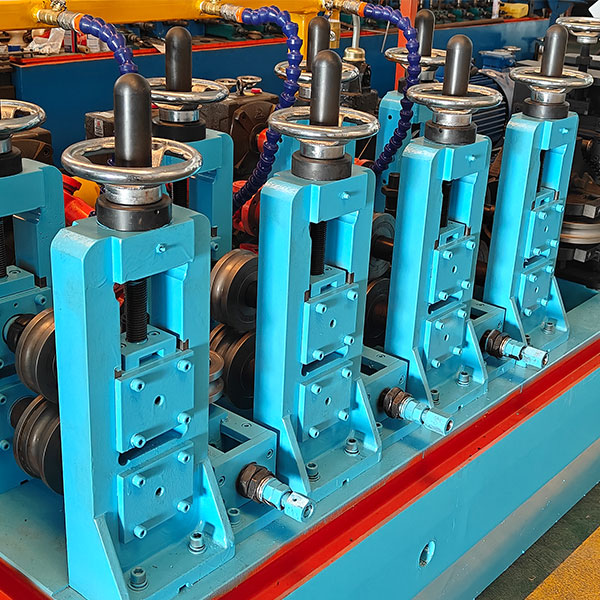

2. Механический приводной блок: обеспечивает прохождение стальной трубы через зону контроля с постоянной скоростью, обеспечивая комплексный контроль. Он состоит из двигателя, роликов, конвейерных лент и т. д., которые могут осуществлять вращение и линейное перемещение стальных труб.

3. Блок обработки и отображения сигнала: принимает сигнал от блока детектирования, усиливает, фильтрует, анализирует и обрабатывает его, а также отображает в виде изображений и данных. Например, при ультразвуковой дефектоскопии обработанный сигнал представляется в виде осциллограммы на экране дисплея, которую может проанализировать оператор.

4. Система управления: координирует работу каждого блока и устанавливает параметры обнаружения, такие как скорость обнаружения, чувствительность и т. д. Автоматическое обнаружение может быть достигнуто с помощью ПЛК или компьютерного управления.

Эксплуатационные характеристики

1. Высокая чувствительность: может обнаруживать очень мелкие дефекты. Например, ультразвуковая дефектоскопия может обнаруживать внутренние дефекты размером 0,1 мм, а вихретоковая дефектоскопия чувствительна к мелким поверхностным трещинам.

2. Высокая скорость обнаружения: благодаря механическому передаточному устройству можно обнаруживать несколько метров или даже десятков метров стальных труб в минуту, что соответствует требованиям эффективности производства.

3. Бесконтактный контроль: например, ультразвуковой и вихретоковый контроль, который не повреждает поверхность стальной трубы и подходит для испытания готовой продукции.

4. Интуитивные результаты: блок обработки и отображения сигналов представляет информацию о дефектах интуитивно, что удобно для оценки оператором. Некоторое оборудование также может сохранять данные для последующего отслеживания.

Сценарий применения

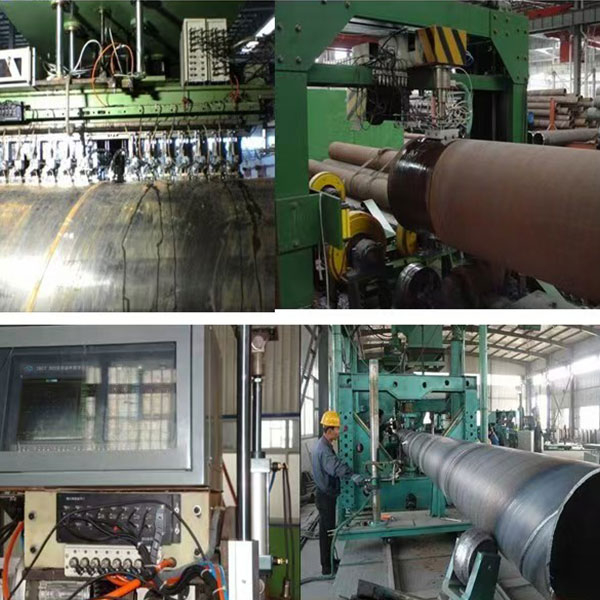

1. Производство стальных труб: контроль в режиме реального времени на производственной линии для своевременного выявления дефектов и обеспечения качества стальных труб, покидающих завод.

2. Транспортировка нефти и газа: проверьте стальные трубы, используемые для транспортировки нефти и газа, чтобы предотвратить утечки, вызванные дефектами.

3. Энергетика: Испытания стальных труб, используемых в котлах электростанций, для обеспечения безопасной эксплуатации в условиях высоких температур и высокого давления.